水泥是国家社会经济建设重要的基础原材料,我国现有水泥生产线约1650余条,2020年水泥和水泥熟料产量分别达到23.8亿吨和15.5亿吨。随着“新基建”、“内循环”的逐步开展,水泥工业也面临着新的发展机遇。然而水泥工业又是典型的高NOx排放行业,按污染源普查NOx排放系数为1.65 kg/t熟料计算,2020年我国水泥工业窑炉NOx排放量约为256万吨,占全社会NOx排放总量的15%,也是继煤电和交通运输行业之后的第三大排放源。

NOx是一种严重的大气污染物。其包含多种化合物,如一氧化二氮(N2O)、一氧化氮(NO)和二氧化氮(NO2)等,统称为氮氧化物。氮氧化物是形成光化学烟雾和酸雨的一个重要原因。光化学烟雾是有毒烟雾,具有特殊刺激气味,可伤害人体视觉器官,妨碍植物生长,使大气能见度下降。酸雨会导致土壤酸化,使农作物大幅度减产,酸雨还会使水泥混凝土建筑结构加快老化,导致建筑结构强度下降、表面溶解,发生“黑壳”效应。更为严重的是氮氧化物会伤害人体肺部器官,导致肺部组织病变,危害人们的身体健康。

保护生态环境是我国的一项基本国策,国家《大气污染防治行动计划》提出“加快脱硫、脱硝等方面的技术研发”,《工业窑炉大气污染综合治理方案》提出“完善工业炉窑大气污染综合治理管理体系,推进工业炉窑全面达标排放,实现工业行业二氧化硫、氮氧化物、颗粒物等污染物进一步下降”。为此,以火电厂为主体的煤电行业通过采用催化还原技术(SCR),已基本实现了全行业的超低排放,即排放烟气中颗粒物、SO2和NOx浓度分别低于10 mg/Nm3、35 mg/Nm3和50 mg/Nm3;钢铁行业到2025年底也力争80%以上产能完成超低排放改造。 目前地方大气污染物防治相关文件中,关于水泥窑大气污染物排放的指导值,河北、河南、四川、山西等省,已明确提出氮氧化物排放标准要达到超低排放水平,即NOx排放数值不高于50mg/Nm3。尽管在水泥工艺方面进行了诸多如低氮燃烧器、分级燃烧技术、选择性非催化还原技术(SNCR)等技术改造来降低氮氧化物的排放,但目前在不考虑氨逃逸的情况下,通过过量喷氨,可把氮氧化物排放值降低到100mg/m3以下,甚至达到70mg/m3,但是要想达到低于50mg/m3就比较困难,因此目前加装SCR脱硝系统是水泥厂氮氧化物达到超低排放的一个重要的选项。

1 水泥窑SCR脱硝技术发展过程

SCR脱硝技术由美国Eegelharol公司提出,并于1959年申请发明专利。20世纪70年代日本率先将SCR脱硝技术用于电厂燃煤锅炉的烟气脱硝。我国在20世纪90年代开始引进这一技术,并于2006年建立了具有自主知识产权的电厂燃煤锅炉SCR脱硝工程,目前已在煤电行业全面推广采用了SCR脱硝技术,为煤电行业实现超低排放奠定了基础。

SCR脱硝技术最早由德国Solnhofen公司于2000年用于水泥窑炉烟气脱硝,并已在欧美水泥工业得到广泛应用。我国于2018年开始引进学习国际先进技术,目前已有数十家水泥生产企业采用了SCR脱硝技术。 水泥窑炉烟气从预热器系统排出时,温度约为320 ℃,含尘浓度约为120 g/m3,烟气经过余热锅炉进行余热回收发电,排出时温度降为160~220 ℃,含尘浓度约为55 g/m3;烟气再通过生料粉磨系统,进行物料烘干,最终经袋式收尘器除尘后排放,排出时温度为80~120 ℃,含尘浓度小于10 mg/m3。针对水泥窑炉烟气排放过程,SCR脱硝工艺也可分为“高温布置”、“中温布置”和“低温布置”三种形式。即分别位于预热器系统后、余热锅炉后和袋式收尘器后。

2 目前水泥窑SCR脱硝技术路线

2.1 高温路线

高温高尘路线是把脱硝反应塔安装在预热器C1烟气出口与余热锅炉之间的位置,窑尾烟气直接通过脱硝反应塔。优点是窑尾C1出口烟气温度达290~320℃,在电厂SCR脱硝催化剂适用温度区间内,因此可基本套用电厂SCR脱硝催化剂的成分及加工工艺。但是对于一条5000t/d熟料生产线,窑尾烟气量大约400000Nm3/h,含尘量大约为24~32t/h,这么多的粉尘均需通过脱硝塔和催化剂,使得催化剂容易堵塞,所以为此技术路线设置可靠的吹灰、清灰系统至关重要。因为烟气流程中一旦堵塞,就会影响窑通风,进而对窑的运行产生较大影响。 因此,为了减轻粉尘浓度过高的不利影响,规避或减少对窑可能造成的影响,高温中尘、高温低尘技术路线诞生了。高温中尘技术路线是在脱硝塔前加装电收尘器,先对烟气粉尘进行预收集,尽量减少通过催化剂的灰尘总量,将减少催化剂堵塞和对窑通风的影响。 由于电收尘器在高温状态收尘效果有待提高,因此一些厂家开发了耐高温袋收尘器、电袋复合收尘器或特殊材质收尘器,力争提高收尘效果,把通过催化剂的粉尘浓度降到最低,这就是从高温中尘技术路线向高温低尘技术路线的提升。 但是因为高温路线安装在余热锅炉前,烟风管道、收尘器均会有一定的散热,带来一定的烟气温度的损失,降低了余热锅炉的进口烟气温度,从而降低了窑尾余热锅炉的产汽量而影响余热发电量。另外高温中尘和高温低尘技术路线把一部分带有高品质热量的高温粉尘收集走,减少了进入余热锅炉的总热量,也会带来余热锅炉产汽量的减少,从而降低余热发电量,这些影响是不可逆的。高温路线也给高温风机的能力带来了挑战,一般情况,均需对高温风机进行提效改造或者更换电动机甚至整机更换。 高温SCR脱硝塔由于布置在余热锅炉之前,SCR脱硝塔的烟风接口需要布置余热锅炉进口烟道之前,接口位置高度较高,烟风管道的长度较长以及烟风阻力较大,造成系统电耗偏高。但是高温路线也有优点,由于烟气温度高,催化剂供应厂家较多,技术比较成熟,高温催化剂的单价较低,并且高温高尘和高温中尘路线中,烟气中剩余的粉尘具有吸附性,虽然增加了吹灰系统的压力,但是能够减缓硫酸氢铵的影响。

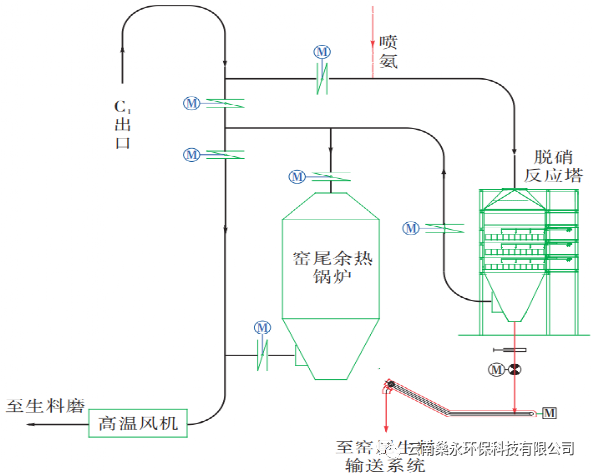

图1 水泥窑窑尾废气高温高尘SCR脱硝系统工艺流程

2.2 中温路线

中温路线是把脱硝反应塔安装在余热锅炉后面。和高温路线相比,水泥厂窑尾余热锅炉后面区域一般场地情况良好,脱硝反应塔无论是布置在高温风机前还是高温风机后,都可能找到比高温路线更舒适的布置位置,脱硝反应塔进、出口烟风管道的长度也大大减少,烟气阻力降低、流程更加顺畅。而且当脱硝反应塔布置在高温风机后时,中温脱硝对水泥窑操作运行的影响将会更小。

中温路线之所以滞后于高温路线出现,是因为中温路线工作温度在180~220℃之间,由于不能直接借鉴电力行业的高温催化剂,因此需要开发适用于水泥行业中温区间的催化剂,以及改变催化剂加工工艺使得催化剂容易成型并具有一定强度。目前国内已有制造商成功研发、生产出此适用温度的中温催化剂。

对于中温中尘技术路线,窑尾C1出口烟气经余热锅炉后,大约有40%以上的粉尘会被余热锅炉灰斗收集下来,因此进入脱硝反应塔的粉尘总量大幅降低,这大大减轻了粉尘对催化剂的影响,同时未影响余热锅炉产汽量。由于中温中尘技术路线的烟气中仍然有一些粉尘,这些粉尘可以吸附一部分硫酸氢铵,从而可以降低硫酸氢铵对催化剂的影响。

中温低尘技术路线就是在脱硝塔前安装普通袋收尘器,烟气中的粉尘经余热锅炉及袋收尘器收尘后,可以降低到30~50mg/Nm3,这可以大大改善脱硝催化剂的运行工况,减轻粉尘造成的催化剂的堵塞。同时由于对袋收尘器的耐温性、除尘效率要求不高,袋收尘器成本低。这种方案的缺点是由于增加了收尘器后,脱硝系统阻力增加显著,造成系统电耗偏高;同时粉尘对硫酸氢铵的吸附作用减小,硫酸氢铵对脱硝系统的影响就凸显出来了。

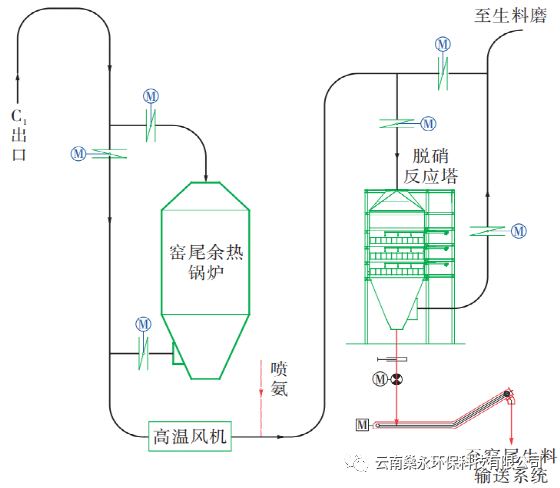

图2 水泥窑窑尾废气中温中尘SCR脱硝系统工艺流程

2.3 低温路线

低温低尘技术路线是把脱硝塔放置在窑尾大收尘器之后、窑尾烟囱之前,此技术方案的优点是对窑的煅烧、余热发电运行、窑尾生料粉磨的影响都降到了最低。缺点是目前低温催化剂的活性较差,并且催化剂烧制时成型困难,目前仅有进行中试的相关报道。高温高尘系统诞生最早,因此目前应用数量最多,中温中尘技术路线正逐渐被大家认可,这两种路线的烟气流程分别见图1和图2。由于是在水泥窑窑尾烟气流程中加装SCR脱硝系统,因此SCR建设后,会对水泥窑通风、余热锅炉运行、增湿塔的运行、生料磨运行造成影响,同时也掺杂着可能对硫对NOx排放带来影响的因素,因此,从对水泥线运行影响降低到最小来看,低温低尘SCR技术具有较好的发展前景。但研究表明:在有催化剂作用的条件下,SO2会在300 ℃以上的温度窗口氧化成SO3,同时形成硫酸铵盐,在烟气温度低于150 ℃条件下,冷凝吸附到催化剂材料表面,引起催化剂硫氨中毒失活,因此解决硫酸氢铵的问题是水泥窑窑尾SCR脱硝低温低尘技术路线的关键点之一。