电石渣主要成分是Ca(0H)2,由于Ca(0H)2在水中溶解度小,固体Ca(OH)2。颗粒从溶液中析出,经过颗粒间碰撞、挤压、聚结、沉淀等过程从而形成电石渣浆,电石渣浆经静置后,获得了电石上清液和电石渣。

在脱硫工艺中,电石渣都是以氢氧化钙的形式与二氧化硫反应,反应原理如下方程式:

Ca(OH)2+SO2=CaSO4·1/2H20+1/2H2O

CaSO3·l/2H2O+1/2H2O+SO2=Ca(HSO3)2

CaSO3·l/2H2O+3/2H2O+1/2O2=CaSO4·2H2O

湿法脱硫工艺,在底部浆液池,电石渣还会不断的溶解生成氢氧化钙,进一步反应:

Ca(OH)2+ Ca(HSO3)2=2CaSO3+2H2O

CaSO3+1/2O2=CaSO4

电石渣、电石渣浆液、电石上清液均可作脱硫剂,用在不同的脱硫工艺中。

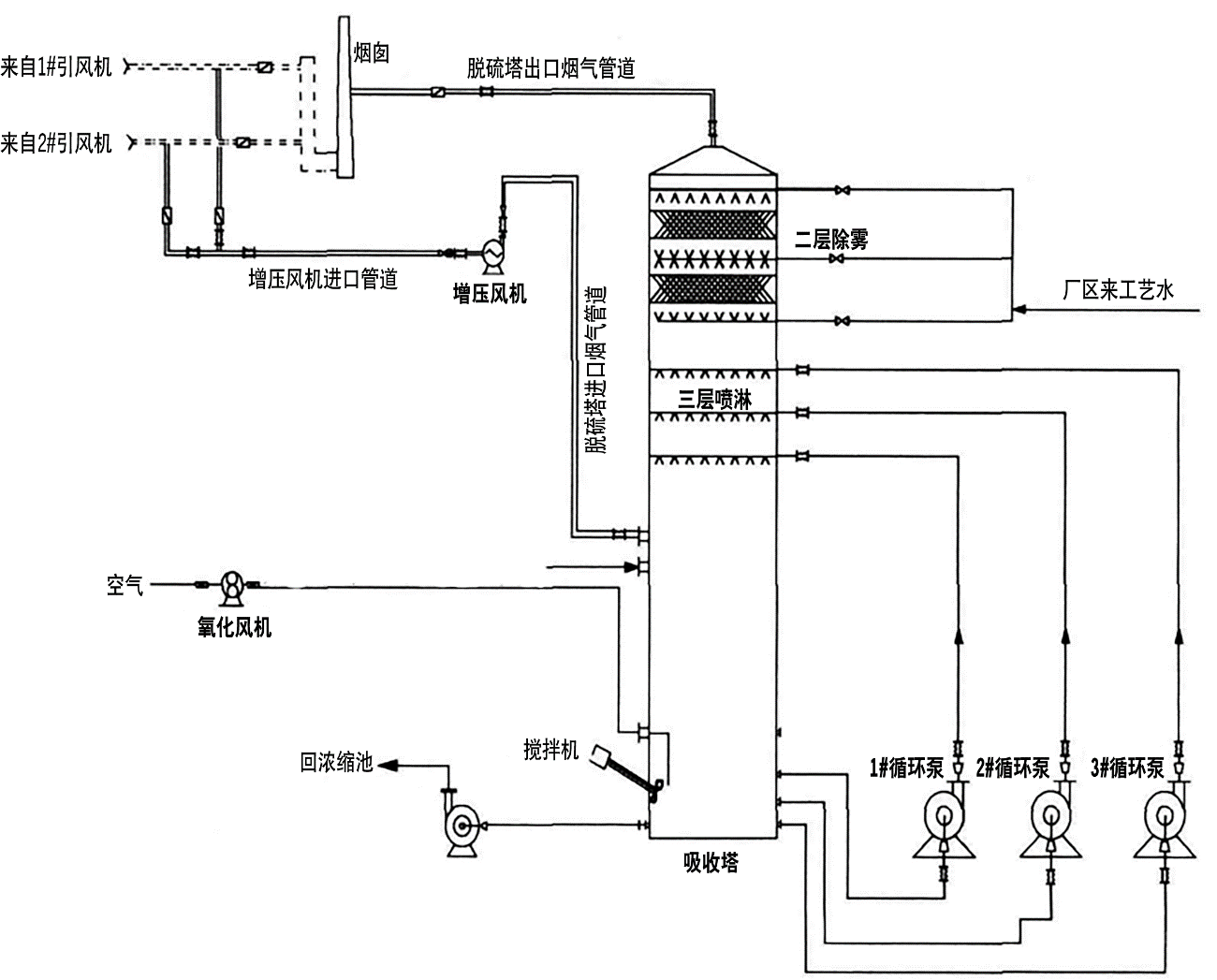

在湿法烟气脱硫工艺中,可将电石渣浆作为脱硫剂喷人吸收塔中进行脱硫反应。典型的湿法烟气脱硫流程如图所示。将电石渣在循环池里配成规定浓度的脱硫液,由泵打到吸收塔的喷淋层,通过喷嘴雾化喷人烟气,脱硫液分散成细小的液滴并覆盖吸收塔的整个断面,这些液滴在与烟气逆流接触时SO2被吸收,反应后的浆液送入沉淀池,清液被打入循环池循环利用,沉淀物由输送泵输送到石膏脱水系统,净化后的烟气经除雾器除雾后进入烟囱排放。

这种工艺常用于中小容量锅炉的烟气脱硫,其优势是:

(1)用电石渣废液作脱硫剂,大大降低了运行成本;

(2)系统结构简单,阻力小,运行操作方便,占地面积小;

(3)脱硫效率有保证。我公司成功运行的工程应用结果表明,采用电石渣浆配制脱硫液,在吸由烟气流速为2.8~4.2 m/s、Ca/S摩尔比为1.2、pH值为7~8时,脱硫效率为95%以上。

锅炉的烟气经电除尘器处理后,从主烟道引出,汇集后由主增压风机牵引送入吸收塔。烟气在吸收塔内完成脱硫并除雾后,干净的烟气出吸收塔,经净烟气烟道分别回到原主烟道,进烟囱排放。主要设备有主增压风机、烟道、挡板门、密封风装置、烟道补偿器等。

采用先进可靠的空塔喷淋技术,每台吸收塔设计有3个喷淋层、两级折流板除雾器和4台侧进式塔釜搅拌器,循环泵采用单元制配置,每台循环泵对应1层喷淋层。主要设备有吸收塔、喷淋层、除雾器、塔釜搅拌器、浆液排出泵等。

电石渣进厂后堆放在库房内。用铲车将电石渣加入化浆池化成浓浆,再用化浆泵送至砂水分离器,去除沉砂和石头等杂质,浆液流到中间池,经适当调整后进入电石渣分选旋流站,顶流为合格浆液,流入成品浆液罐,由供浆泵输入系统使用;底流进入湿式球磨机,磨细后重新分选。主要设备有化浆池、化浆泵、中间池、中间泵、分选旋流站、湿式球磨机、成品浆液罐、供浆泵等。

石膏浆液由石膏排出泵送至石膏旋流站进行第1级脱水,底流浓缩液流到真空皮带脱水机上进行第2级脱水,得到含水质量分数10%左右的石膏,通过皮带输送机送入石膏干燥系统进行烘干处理。主要设备有石膏旋流站、真空脱水系统(包括真空皮带脱水机、真空泵、滤饼冲洗装置、滤布冲洗装置) 、废水旋流站、废水排出箱、废水排出泵等。

提供电厂脱硫岛(FGD)系统所需的工艺水、冷却水、蒸汽、压缩空气。主要设备有工艺水箱、工艺水泵、冷却水泵、除雾器冲洗水箱、除雾器冲洗水泵、压缩空气储罐、蒸汽冷凝水箱等。

采用DCS控制系统,所有操作均可实现就地、控制柜、远程3地控制。

从工程实施情况来看,该工艺流程合理,烟气能够顺利进出脱硫系统,对锅炉炉膛压力影响较小;脱硫效率达到95%~98%,完全达到设计指标;系统能够连续出石膏,且石膏质量符合设计要求。