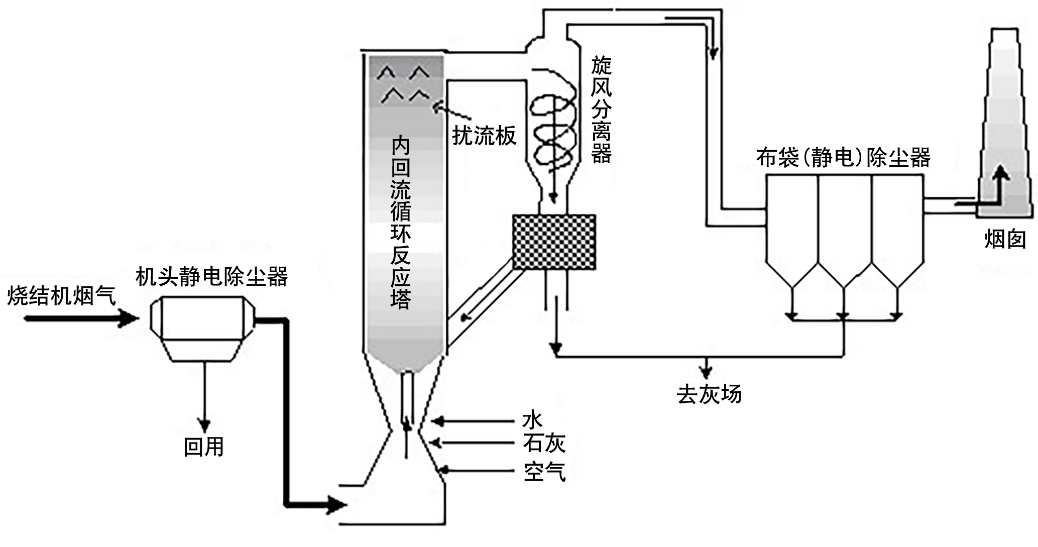

针对烧结机我公司采用IOCFB烟气脱硫技术+布袋(静电)除尘技术相结合的配置,可实现脱硫和除尘双双稳定达标,适用于钢铁企业36m2~500m2烧结机烟气净化工程。

该技术是目前商业应用中脱硫综合效益比较优越的一种脱硫技术,通过优化物料再循环工艺,使脱硫剂的消耗量降低到最小。既具有湿法脱硫反应速度快、脱硫效率高的优点,又具有干法无污水废酸排出、脱硫后产物易于处理的好处。

该技术主要是根据循环流化床理论,采用悬浮方式,使吸收剂在主塔和旋风分离器之间反复循环,与烟气中的SO2充分接触、反应来实现脱硫的一种方法。

烟气脱硫工艺分7个步骤:

(1)吸收剂给料、输送;

(2)烟气雾化增湿调温;

(3)脱硫剂与含湿烟气物化颗粒充分接触混合;

(4)二氧化硫吸收;

(5)增湿活化;

(6)物料循环;

(7)副产物处理;

(8)除尘净化。其化学、物理过程如下所述。

化学过程:

当雾化水经过雾化喷嘴在主塔中雾化,并与烟气充分接触,烟气冷却并增湿,氢氧化钙颗粒同H2O、SO2、H2SO3反应生成干粉产物,整个反应分为气相、液相和固相三种状态反应,反应步骤及方程式如下:

SO2被液滴吸收:

SO2(气)+ H2O →H2SO3(液)

CaO(固)+ H2O(液)→Ca(OH)2

吸收的SO2同溶液吸收剂反应生成亚硫酸钙:

Ca(OH)2(液)+ H2SO3(液) →CaSO3(液) +2H2O

Ca(OH)2(固)+ H2SO3(液) →CaSO3(液) +2H2O

液滴中CaSO3达到饱和后,即开始结晶析出:

CaSO3(液) →CaSO3(固)

部分溶液中的CaSO3与溶于液滴中的氧反应,氧化成硫酸钙

CaSO3(液)+1/2O2(液)→CaSO4(液)

CaSO4(液)溶解度低,从结晶中析出

CaSO4(液) →CaSO4(固)

对未来得及反应的Ca(OH)2(固),以及包含在CaSO3(固)、CaSO4(固)内的CaO(固)进行增湿雾化。

Ca(OH)2(固) →Ca(OH)2(液)

SO2(气)+ H2O →H2SO3(液)

Ca(OH)2(液)+ H2SO3(液) →CaSO3(液) +2H2O

CaSO3(液) →CaSO3(固)

CaSO3(液)+1/2O2(液)→CaSO4(液)

CaSO4(液) →CaSO4(固)

旋风分离器分离烟灰中的未反应的CaO(固),以及包含在CaSO3(固)、CaSO4(固)内的CaO (固)循环至主塔内继续反应,多余的物料通过设在旋风分离器下部的输送装置送至灰斗。

物理过程:

物理过程系指液滴的蒸发干燥及烟气冷却增湿过程,液滴的蒸发主要是用来降低烟气温度强化脱硫反应,较低的反应温度可大大提高脱硫效率,但易造成对后续设备的腐蚀,同时形成循环灰的板结。影响水量蒸发时间的因素有液滴大小、喷水量以及绝热饱和温差值。当烟气夹带水分进入浓相区从床料内部穿过时,循环灰的含水率对烟温控制影响力很大,因此烟温的控制是对喷水量和循环灰含水率综合控制的结果。

主塔内反应灰的高倍率循环灰颗粒之间发生激烈碰撞,使颗粒表面生成物的固形物外壳被破坏,里面未反应的新鲜果粒暴露出来继续参加反应。客观上起到了加快反应速度、干燥速度以及大幅度提高吸收剂利用率的作用另外由于高浓度密相循环的形成,主塔内传热、传质过程被强化,反应效率、反应速度都被大幅度提高。而且反应灰中含有大量未反应吸收剂,所以主塔内实际钙硫比远远大于表观钙硫比。

在主塔内设置有增湿活化装置。经过增湿活化后原来位于反应物层内部的CaO从颗粒内部向表面发生迁移,并形成亚微米级细粒,沉积在颗粒表面或与表层产物层相互夹杂。这些综合效果使反应剂获得反应活性。

IOCFB烟气脱硫系统充分利用循环流化床气固传质和传热好的特点,增加气固间宏观反应速率、提高吸收剂利用率以及缩小反应器尺寸提供前提;采用大流量低压降旋风分离器可以在减少动力消耗的前提下实现大流量返料,保证循环流化床反应器能操作在较高粒子浓度状态下,能提供足够反应面积,而且充分利用了固体颗粒在反应器径向的速度分布,可以有效防止酸性气体对设备的腐蚀和粒子对设备的冲刷,实践也已证明采用本技术不需要对反应器做特殊防腐处理。

该系统是中科院过程工程研究所开发的新一代循环流化床脱硫工艺,通过优化反应器设计,兼顾了循环流化床内、外物料循环的平衡。其特点为:一、本技术使脱硫剂在系统内循环次数达到约100次之多,脱硫剂在系统循环过程中得到了更为高效地利用,从而将系统脱硫剂的消耗量降至最低;二、就是使反应器内达到了更高的飞灰、烟尘颗粒浓度和石灰聚集,石灰浓度是传统反应器的50~100倍,高效地保证了酸性气体的脱除率。

反应器进料、返料均为干态;塔内设有扰流板;主塔和旋风分离器的组合同时强调内外循环,调控尺度更加宽广、合理。

IOCFB烟气脱硫系统:占地小,烧结机场地完全可以满足本脱硫工艺的要求;对烧结机系统不产生任何影响,避免对生产设备对生产和运行产生不利影响;运行费用低,由于工艺特点决定了整个脱硫系统中转动设备较少,因此电耗很小(比常规湿法脱硫节省70%左右),脱硫剂(CaO)来源广,价格便宜,耗水量很小;脱硫产物处理方便,整个系统中,没有液态产物出现,脱硫剂和副产品均为干态,易于处理和储存;操作便捷,在很短的时间(约一个小时内)可完成脱硫装置启停与切换作业;对主系统运行影响很小,脱硫系统操作弹性大,可以灵活的适应运行负荷调整变化;技术成熟可靠,在烧结机烟气脱硫工程也得到了实践应用,脱硫效果稳定。

烧结烟气脱硫系统的组成:脱硫剂系统、IOCFB脱硫反应系统、循环物料系统、脱硫产物处理系统、电气控制系统、烟道系统、布袋(静电)除尘系统等。