在原料药、精细化工等行业中,有大量的有机溶媒(丙酮、乙醇、甲醇、二氯甲烷、乙醚、乙醛、乙酸乙酷、丁醇、DMF等)被使用,溶媒在储存、合成、转料、物料干燥等工序中随废气排放。大量的溶媒排放不仅造成巨大的经济损失,而且严重污染环境,同时增加了不安全因素。国家在逐步制定越来越严格的排放标准,就需要更加高效、节能、可靠的分离和回收系统。

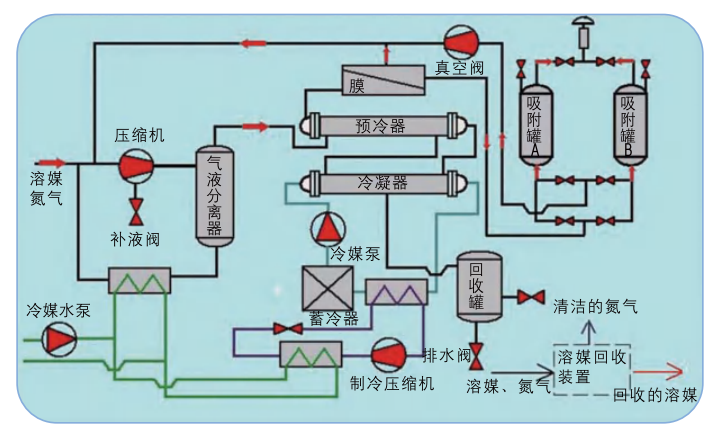

含溶媒的工艺尾气通过压缩机加压提高冷凝效率,高压气体进入冷凝器进行冷凝,此时溶媒在冷凝器中的气体分压超过其相应的饱和蒸汽分压,发生相变冷凝为液态溶媒回收利用,未冷凝的气体经过预冷器进入膜组件,透过膜组件的富含溶媒的气体返回到压缩机入口迭代处理。含微量溶媒的透余气可以根据工艺需求回设备循环使用(实现零排放)或进入吸附装置,经过吸附尾气可以达标排放,吸附装置的解析气通过真空返回压缩机入口迭代处理。

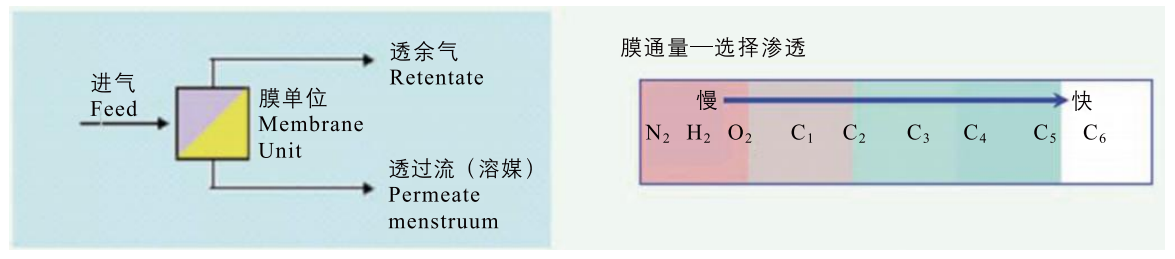

丙酮、甲醇、乙醇、二氯甲烷、乙酸乙酷、丁醇等在各自分压差的驱动下在膜中溶解、扩散、透过速率要比氮气、空气快十倍到几十倍,所以在混合气体透过膜组时在渗透侧形成高浓度溶媒渗透流,在高压渗余侧形成氮气、空气富集的透余气流,从而完成气体分离。

(1)复合工艺、迭代处理,利用各工艺的高效率阶段,具有较低的能耗;

(2)实现零排放或达标排放;

(3)不产生三废(固废、液体废、气废);

(4)结构紧凑、占地面积少、全自动化 运行、无人值守。