石灰石-石膏湿法脱硫是目前世界上技术最成熟、应用最广、运行最可靠的方法,已成为世界商业FGD的主导。石灰石-石膏湿法脱硫工艺适用于大型新建项目。

石灰石-石膏湿法脱硫技术主要以脱硫剂的浆液作为脱硫吸收剂,在吸收塔内对含有SO2的烟气进行喷淋洗涤,使SO2与浆液中的碱性物质发生化学反应生成亚硫酸根和硫酸根,从而将SO2除掉,并在循环浆液中鼓入空气进行强制氧化,使亚硫酸根进一步氧化成硫酸根,结晶成脱硫副产品。

烟气中含有的HCl和HF等其它酸性气体也能在吸收塔中被碱性吸收。

在吸收(洗涤)塔中发生如下化学反应(以钙系脱硫剂为例):

SO2(气)+H2O→H++HSO3—→2H++SO32—

HSO3—+1/2O2→HSO4—(部分)

SO32—+1/2O2→SO42—(部分)

CaCO3→Ca2++CO32-(部分)

Ca2++SO32—→CaSO3(部分)

Ca2++SO42—+2H2O→CaSO4·2H2O(部分)

H++OH—→H2O

在循环强制氧化槽中发生如下反应:

HSO3—+1/2O2→HSO4—→H++SO42—

SO32—+1/2O2→SO42—

Ca2++SO42—+2H2O→CaSO4·2H2O

在吸收塔中,SO2首先从气相进入液相,电离成SO32—和SO42—,被吸收的SO2被浆液中的碱性物中和,碱性物从固相溶解进入液相。在循环氧化槽中,通过氧化空气的进入,亚硫酸钙中的极大部分被氧化成硫酸钙,仅有极少量的亚硫酸钙存在,硫酸钙通过结晶生成二水硫酸钙,即石膏。

①脱硫效率高。系统在Ca/S为1.03时,脱硫效率就可以实现95%以上,脱硫剂利用率可达95%以上。

②吸附剂消耗量在同等技术条件下,比现有湿法喷雾技术节约20~30%。

③投资成本低,运行费用省。

④系统阻力小。脱硫反应吸收塔采用空塔设计,压损小,并可有效防止塔内结垢而产生的阻塞现象。

⑤系统工艺简单,运行可靠,可以有效保障脱硫装置长期稳定运行。

⑥适应性强。工艺能很好的应用于含硫烟气,同时能随烟气的负荷变化而进行灵活的调整,满足二氧化硫达标排放要求。

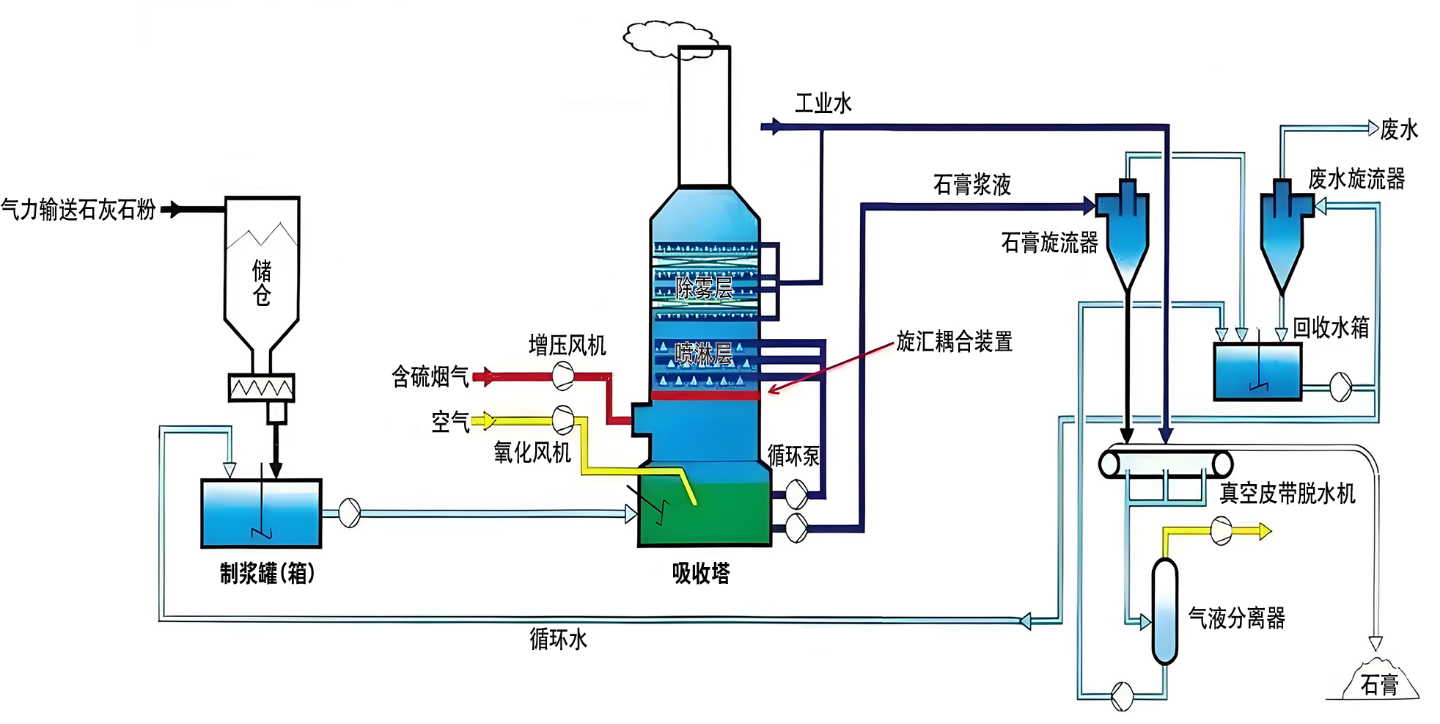

石灰石-石膏湿法烟气脱硫工艺图

烟气从脱硫吸收塔的下部径向进入,在塔内上升的过程中与脱硫剂循环液相接触,烟气中SO2与碱性的脱硫剂浆液发生反应,将SO2除去。脱硫剂循环液在循环泵的作用下,通过循环管道和布置在吸收塔上部的喷射装置(接触区)进入吸收塔,从喷嘴向下雾化喷射,细小的液滴与自下而上的烟气对流接触,形成高效率的气液接触,从而促进烟气中SO2等酸性气体的去除;同时,烟气在塔内上升的过程中,由于脱硫剂细小浆液的捕捉,还可以洗去大部分细颗粒灰尘,具备一定的除尘效率;然后经过高效除雾器,除去烟气中夹带的液滴,最后清洁烟气从吸收塔顶部出口烟道通过直排烟囱排入大气,烟气在经过除雾器时不仅能除去雾滴,同时也能除去部分细颗粒,这样可以进一步提高系统除尘效率。脱硫剂浆液与吸收塔中上升的烟气接触反应,在该过程中形成高效率的气液接触从而促进了烟气中SO2的去除,反应后的浆液落入循环氧化槽内,在加入新脱硫剂的条件下,基本上由脱硫剂、副产品和水组成的混合液在吸收塔循环氧化槽和喷淋层之间重复循环使用。

石灰石-石膏湿法喷雾烟气脱硫系统包括:脱硫吸收反应塔、脱硫剂浆制备系统、烟气系统(直排烟囱)、副产物后处理系统、工艺水系统、电气仪表系统、控制系统和配套的辅助系统等,其中脱硫吸收塔是其核心装置。

脱硫剂制备系统的作用是脱硫剂浆液的制备,主要由浆液罐、搅拌器、给料机、输送泵及管道等设备组成。

在脱硫剂方面,采用当地产的生石灰粉作为脱硫剂,取料便宜。

工艺描述:外购的脱硫剂粉可暂时储存于灰仓内,使用时可经过计量后进入脱硫制浆罐,在制浆罐中制备出含固30%左右的浆液通过浆液泵输送至吸收塔中。

浆液管道设计时充分考虑工作介质对输送系统的腐蚀、磨损及浆液沉淀因素,首先控制管道内介质的合理流速,有效防止了管道的磨损,减小压损,降低能耗。输送泵采用渣浆碱泵。浆液管道上的阀门选用与管道通流直径一致的电动/手动蝶阀,同时设置了管道排净和停运时进行冲洗的管路系统,有效的防止管道堵塞。

脱硫吸收塔系统是整个烟气脱硫净化系统的关键所在,也是脱硫系统的核心装置,对保证系统设计的性能和系统的可靠性,起着关键作用。主要由吸收塔、喷嘴、循环泵、除雾器、氧化风机、侧搅拌等设备组成。

从除尘器出来的烟气在径向进入吸收塔,在塔内烟气与自上而下的喷淋雾化脱硫浆液迅速换热、传质、发生化学反应,反应后的烟气经过高效除雾器去除绝大部分的夹带液,从吸收塔顶部洁净排出。虑到烟气流量变化而造成的塔内流场变化,特别有针对性设置了塔内整流板以满足负荷变化要求。

本吸收塔为圆柱形,空塔设计,内部件很少,塔的下部为循环氧化段,设三个侧进式搅拌器。氧化空气由喷射管送至氧化段的下部,遇浆液发生氧化的同时强化了浆液搅拌,有利于防止沉降。循环泵入口设有防堵过滤网。烟气进口上方的吸收塔中上部区域为喷淋区,喷淋区上方设两个喷淋层,喷淋层上方为除雾器,共二级。塔身共设多层钢平台,喷淋层及除雾器各设一个钢平台,钢平台附近及靠近地面处共设多个检修人孔门。在吸收塔循环氧化段的溢流管道上设置了吸收塔溢流密封箱,它可以容纳吸收塔在压力密封及液位超限时发生的溢流,密封箱的液位由周期性地补充工艺水来维持,同时为吸收塔提供了增压保护。吸收塔设计的关键是根据烟气在塔内的流场、喷淋层中的脱硫剂浆液分布场及循环氧化段浆液pH值的分布场,来决定喷嘴的参数和布置方式、循环氧化段浆液pH值的控制和筒体结构。

脱硫吸收系统主要包括:

吸收塔主体:以碳钢为主材料,在吸收塔内任何与浆液接触的地方,均采用防腐性能良好的材料进行防腐处理,保证吸收塔的性能和寿命,具体做法为吸收塔入口烟道、吸收塔烟气进口段,采用耐热玻璃鳞片树脂涂层,吸收塔喷淋区用耐冲击型玻璃鳞片树脂衬里,除雾器段和氧化槽均采用玻璃鳞片树脂涂层。

塔内喷淋层:喷淋层是吸收塔内一个关键的内部件,一方面在喷淋层外表面与酸性烟气接触,需要采用防腐材料进行防腐处理,而内表面又是与有腐蚀和磨损的酸性浆液相接触,必须考虑防腐和防磨的设计。为满足这两方面的要求,在本方案中选择耐腐蚀性能优良的FRP玻璃钢材料(其中填料加入耐磨刚玉),可同时满足耐磨要求。

塔内喷嘴:浆液喷嘴是吸收塔中的一个核心部件,它的好坏,直接影响到系统的性能。在喷嘴设计方面,主要在两个方面进行了认真考虑:一是喷嘴在吸收塔中的布置;另一个就是喷嘴本身的结构,是否能够满足设计的需要,雾化的效果是否良好。在材料方面主要考虑要防腐、耐磨。材料一般选用SiC,既防腐蚀,又耐磨,使用寿命长。吸收浆液由喷淋层带入喷淋吸收区,。为了达到预期的脱硫效率,液滴直径必须保持在适当范围内,过大过小均不适宜,专用的喷嘴可以实现液滴直径的优化。

塔内除雾器:脱硫塔顶部净化后烟气的出口设有二级除雾器,安装在塔的圆筒顶部(垂直布置),在此处将烟气携带的浆液微滴除去。净化除雾后烟气中残余的水分≤75mg/m3。

塔内氧化曝气装置:该装置的功能一方面是氧气进入反应塔的通道,另一方面就是可以在吸收塔的底部起到浆液搅拌的作用。

循环泵:一般选择防腐、耐磨的渣浆泵。循环泵出口以后的管道都必须考虑防腐耐磨措施,一般采用内衬橡胶/塑料来防腐。

氧化风机:为反应塔提供氧化空气,满足塔内氧化曝气的要求。

湿法喷雾脱硫系统设有旁路烟道,并配有旁路挡板,脱硫系统可通过旁路挡板与旁路烟道隔离。锅炉烟气经旁路烟道进入脱硫吸收塔系统中除去SOX,净化后的烟气通过安装在吸收塔顶端的出口烟道洁净排放。

吸收塔系统运行时入口挡板打开,旁路挡板关闭。当吸收塔系统停运、事故或维修时,入口挡板关闭,旁路挡板全开,烟气经过原有烟道及烟囱排放。

出口烟道上装有挡板门,当需维修时,打开出口烟道上的挡板门,关闭净烟气烟道上的挡板门,净化后的烟气通过直排烟囱排入大气。

烟道温度低于酸露点的烟道都进行防腐处理。

推荐采用直排烟囱(也可采用原烟囱排放)。