氨-硫铵法烟气脱硫是一种以氨(NH₃)或氨水为吸收剂,脱除烟气中二氧化硫(SO₂)并副产硫酸铵((NH₄)₂SO₄)化肥的湿法脱硫工艺。其核心原理是通过化学吸收和氧化反应实现硫资源的回收利用。

烟气中的SO₂在吸收塔内与氨水反应生成亚硫酸铵或亚硫酸氢铵:

SO₂+2NH₃+H₂O→(NH₄)₂SO₃(亚硫酸铵)

SO₂+NH₃+H₂O→NH₄HSO₃(亚硫酸氢铵)

生成的亚硫酸铵可进一步与SO₂反应转化为亚硫酸氢铵。

(NH₄)₂SO₃+1/2O₂→(NH₄)₂SO₄

2NH₄HSO₃+O₂→2(NH₄)₂SO₄+H₂SO₄(需补充氨中和)

锅炉引风机(或脱硫增压风机)来的烟气,经换热降温至100℃左右进入脱硫塔用氨化液循环吸收生产亚硫酸铵;脱硫后的烟气经除雾净化入再热器(可用蒸汽加热器或气气换热器)加热至70℃左右后进入烟囱排放。脱硫塔为喷淋吸收塔是专利设备,主要引用在湿式石灰石/石膏脱硫中常用的结构,在反应段、除雾段增加了相应的构件增大反应接触时间。

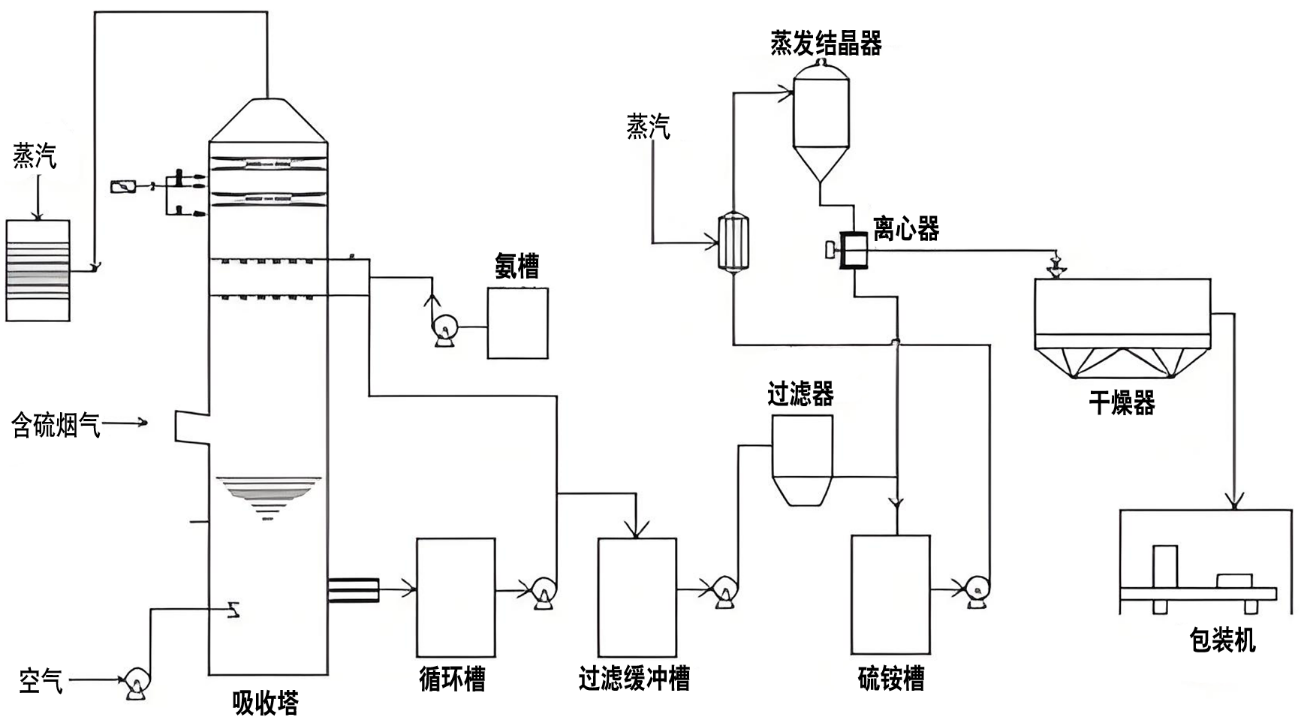

氨-硫铵法烟气脱硫工艺图

吸收剂氨水(或液氨)与吸收液混合进入吸收塔。吸收形成的亚硫酸铵在吸收塔底部氧化成硫酸铵溶液,再将硫酸铵溶液泵入过滤器,除去溶液中的烟尘送入蒸发结晶器。硫酸铵溶液在蒸发结晶器中蒸发结晶,生成的结晶浆液流入过滤离心机分离得到固体硫酸铵(含水量2~3%),再进入干燥器,干燥后的成品入料仓进行包装,即可得到商品硫酸铵化肥。

(1)高效脱硫:脱硫效率达95%~99%,兼具部分脱硝能力。

(2)资源回收:副产物硫酸铵可作农用化肥,实现硫资源循环利用。

(3)低废水排放:无脱硫废水产生(仅排放水汽),但烟气拖尾(“白烟”)现象需优化控制。

(4)杂质风险:若烟气含重金属或使用焦化废氨水作吸收剂,可能污染副产物,需严格管控原料。

反应条件:氨法脱硫反应是典型的气-液两相过程,SO2吸收是受气膜传质控制的,所以该反应须保证SO2在脱硫溶液中有较高的溶解度和相对高的气速。SO2溶解度随PH值降低、温度的升高而下降,正常要求吸收液PH值控制稍高、反应温度控制在60℃左右。而反应段的气速一般控制在3m/s以上。这样的控制条件才能保证脱硫效率高于90%。

降低氨损:氨法脱硫技术因脱硫剂为价格较高的氨,其装置的经济性必须建立在氨回收的基础上,氨损问题曾经是困扰氨法脱硫技术发展的重要因素。为降低氨损,氨-硫酸铵法脱硫技术从降低氨损的根源上进行了改进,严格控制反应温度和吸收液的成份,消除了氨雾形成的条件,避免了多级洗涤、湿式电除尘器收集等方法,仅从氨雾形成后的补救上做文章,从而使运行的成本和投资大幅度上升。经济地解决了氨损难题。运行中净化后的烟气中氨含量在10mg/Nm3以下,折氨损小于0.19%。

亚铵氧化:脱硫的中间产品亚铵盐的氧化也是关系氨法脱硫装置运行经济性的关键,以往有加压氧化、催化氧化等方法,皆需另建一套氧化装置,使整个系统的运行费用难以下降。氨-硫酸铵法脱硫技术利用多功能塔,巧妙地作了工艺调整,在塔内布置了充分利用烟气进行氧化的自然氧化部分和辅助以空气进行强制氧化部分,使出塔的氧化率达99%。

预洗涤塔(可选)

功能:高温烟气(100~170℃)进入预洗涤段,喷淋水除尘(效率>80%)并降温至60~70℃饱和状态。

设备:喷淋层、除雾器、循环水泵。

烟气挡板门与膨胀节

功能:切换原烟气/净烟气通道,补偿热膨胀应力。

三段式结构:

浓缩段:顶部喷淋硫铵浆液,利用烟气余热蒸发水分(浆液浓缩至固含量10~15%)

吸收段:中部喷淋氨化吸收液(pH5.5~6.0),脱除SO₂(效率>95%)

水洗段:清水喷淋去除逃逸氨及雾滴,减少“白烟”现象

喷淋层(耐腐合金喷嘴)

氧化风管(塔底曝气,强制氧化亚硫酸铵)

除雾器(两级屋脊式,雾滴含量≤50mg/Nm³)

蒸发结晶器:浓缩硫铵溶液至过饱和状态(固含量≥30%)

离心分离机:分离湿硫铵晶体(含水率2~3%)

流化床干燥机:产出干燥硫铵(含水率≤0.2%)

自动定量包装机(25~50kg/袋)

氨储存与计量

液氨储罐(压力容器)或氨水储槽

氨计量泵(精准控制氨液比1:1.5~2.0)

氧化风机:罗茨风机(风压0.5~1.0MPa),向塔底氧化区供氧

循环泵:脱硫液循环泵(耐腐材质,液气比2.5~3.5L/m³)

工艺水箱与水泵(补充除雾器冲洗水及水平衡)。