双碱法脱硫工艺是一种采用两种碱性物质(通常为钠碱和钙碱)协同作用的烟气脱硫技术。其核心原理是通过钠碱高效吸收烟气中的二氧化硫(SO₂),再用廉价的钙碱对吸收液进行再生,实现钠碱的循环利用和副产物的固化分离。双碱法脱硫工艺降低了投资及运行费用,比较适用于中小型锅炉进行脱硫改造。

双碱法脱硫工艺同石灰石/石灰—石膏等其他湿法脱硫反应机理类似,主要为烟气中的SO2先溶解于吸收液中,然后离解成H+和HSO3-;使用Na2CO3或NaOH溶液吸收烟气中的SO2,生成HSO3-、SO32-与SO42-,反应方程式如下。

Na2CO3+SO2→Na2SO3+CO2↑(1-1)

2NaOH+SO2→Na2SO3+H2O(1-2)

Na2SO3+SO2+H2O→2NaHSO3(1-3)

Na2SO3+1/2O2→Na2SO4(2-1)

NaHSO3+1/2O2→NaHSO4(2-2)

Ca(OH)2+Na2SO3→2NaOH+CaSO3(3-1)

Ca(OH)2+2NaHSO3→Na2SO3+CaSO3.1/2H2O+3/2H2O(3-2)

CaSO3+1/2O2→CaSO4(4-1)

CaSO3·1/2H2O+1/2O2→CaSO4+1/2H2O(4-2)

式(3-1)为第一步反应的再生反应,式(3-2)为再生至PH>9以后继续发生的主反应。脱除的硫以亚硫酸钙、硫酸钙的形式析出,然后将其用泵打入石膏脱水处理系统,再生的NaOH可以循环使用。

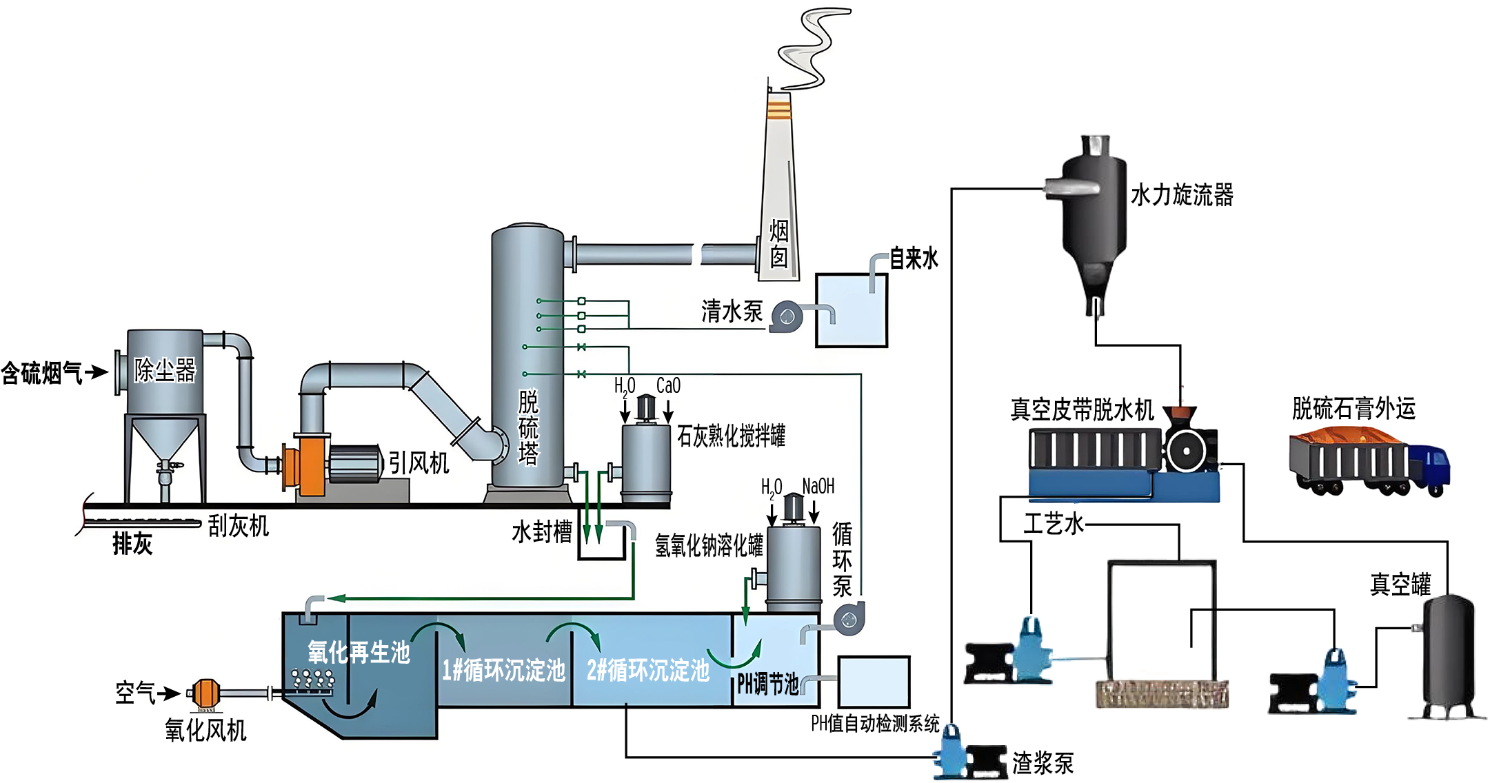

脱硫装置启动时用氢氧化钠(或碳酸钠)作为吸收剂,氧化钠干粉料加入碱液罐中,加水配制成氢氧化钠碱液,碱液被打人返料水池中,由泵打入脱硫塔内进行脱硫,为了将用钠基脱硫剂脱除后的产物进行再生还原,需用一个制浆罐。制浆罐中加入的是石灰粉,加水后配成石灰浆液,将石灰浆液打到再生池内与亚硫酸钠、硫酸钠发生反应。在整个运行过程中,脱硫产生的很多固体残渣等颗粒物经渣浆泵打人石膏脱水处理系统。由于排走的残渣中会损失部分氢氧化钠,所以,在碱液罐中可以定期进行氢氧化钠的补充,以保证整个脱硫系统的正常运行及烟气的达标排放。为避免再生生成的亚硫酸钙硫酸钙也被打入脱硫塔内而造成管道及塔内发生结垢、堵塞现象,可以加装曝气装置进行强制氧化或将水池做大,再生后的脱硫剂溶液经二级沉淀池充分沉淀以保证大的颗粒物不被打回塔体。另外,还可在循环泵前加装过滤器,过滤掉大颗粒物质和液体杂质。

锅炉烟气经烟道进入除尘器进行除尘后进入脱硫塔,洗涤脱硫后的低温烟气经两级除雾器除去雾滴后进入主烟道,经过烟气再热后由烟囱排人大气。当脱硫系统出现故障或检修停运时,系统关闭进出口挡板门,烟气经锅炉原烟道旁路进入烟囱排放。

烟气进人吸收塔内向上流动,向下喷淋的钠基洗涤液以逆流方式洗涤,气液充分接触,吸收SO2、SO3等酸性气体,生成Na2S03、NaHSO3,同时消耗了作为启动吸收剂的氢氧化钠或碳酸钠。用作补给而添加的氢氧化钠或碳酸钠碱液进入返料水池与被石灰再生过的氢氧化钠溶液一起经循环泵打入吸收塔循环吸收SO2。

在吸收塔出口处装设除雾器,用来除去烟气在洗涤过程中带出的水雾。在此过程中烟气携带的烟尘和其他固体颗粒也被除雾器捕获,两级除雾器都设有水冲洗喷嘴,定时对其进行冲洗,避免除雾器堵塞。

吸收塔可采用喷淋塔、填料塔、旋流板塔等多种塔型。

脱硫系统的最终脱硫产物仍然是石膏浆(固体含量约20%),具体成分为CaS03、CaS04,还有部分被氧化后的钠盐(Na2S04),这些产物从沉淀池底部排浆管排出,由排浆泵送入水力旋流器。由于固体产物中掺杂有各种灰分及Na2S04,严重影响了石膏品质所以一般以抛弃为主。在水力旋流器内,石膏浆被浓缩(固体含量约40%)之后用泵打到渣处理场,溢流液回流人再生池内。

脱硫装置动力电源自厂区配电房引出,经高压动力电缆接人脱硫电气控制室配电柜。脱硫电气控制室,电源分为两路,一路经由配电柜、控制开关柜直接与高压电机(浆液循环泵)相连接。另一路接脱硫变压器,其输出端经配电柜、控制开关柜与低压电器相连接,低压配电采用动力中心电动机控制中心供电方式。

系统配备有低压直流电源为电动控制部分提供电源。脱硫系统的脱硫剂加料设备和旋流分离器实行现场控制,其他实行控制室内脱硫控制柜集中控制,亦可实行就地手动操作。

正常运行时,由立式控制柜自动控制各个调节阀,控制脱硫系统石灰供应量和氢氧化钠补给量,在锅炉负荷变动时要能予以自动调节。烟气量的控制是根据锅炉排烟量由引风机入口挡板通过锅炉负荷信号转换为烟气量与实际引人脱硫装置的烟气量反馈信号控制。吸收剂浆液流量的控制是通过进入脱硫装置的S02量以及循环浆池中浆液的pH值来控制的。副产品浆液供给量通过吸收剂浆液的流量来控制。除雾装置清洗水的流量、吸收室入口冲洗水的压力以及脱水机排出液流量单独控制。脱硫塔底部的液位亦属于单独控制,即通过补给水量来控制。由补给水量调节给料器的转速以控制石灰加入量,从而达到控制吸收剂浆池浓度的目的。吸收室出口除雾器的清洗是按一定的时间间隔开关喷水阀,用补充给水进行。

(1)用NaOH脱硫,循环水基本上是NaOH的水溶液,在循环过程中对水泵、管道、设备均无腐蚀与堵塞现象,便于设备运行与保养。

(2)吸收剂的再生和脱硫渣的沉淀发生在塔外,这样避免了塔内堵塞和磨损,提高了运行的可靠性,降低了操作费用;同时可以用高效的板式塔或填料塔代替空塔,使系统更紧凑,且可提高脱硫效率。

(3)钠基吸收液吸收SO2速度快,故可用较小的液气比,达到较高的脱硫效率,一般在95%以上。

(4)钙基置换,钠基再生循环,可提高石灰的利用率。其缺点是:Na2SO3氧化副反应产物Na2SO4较难再生,需不断地补充NaOH或Na2CO3而增加碱的消耗量。另外Na2SO4的存在也将降低石膏的品质。

脱硫塔/吸收塔:最佳pH范围为8.5~9.5,此区间可最大化SO₂吸收效率;部分场景可放宽至7.0~10.0,但需避免低于7.0导致反应效率下降。

再生池/浆液池:需维持弱酸性环境(pH6.8~7.0),以减少硫酸钙结垢风险,并促进钠碱再生反应。

控制手段:

添加NaOH或Na₂CO₃调节脱硫液碱度;

采用高精度pH传感器(±0.01误差)实时监测;

结合PID算法动态调整加碱量。

流量根据烟气量及SO₂浓度动态调整。

液气比(L/G):直接影响脱硫效率,需匹配烟气参数优化,通常要求≥3 L/m³。

控制手段:

电磁流量计精确计量(误差±0.5%);

电动调节阀配合PID算法控制流量波动≤ ±2%;

基于烟气流量、SO₂浓度、pH值等输入,采用神经网络模型预测最佳流量。

碱浓度与补充控制:钠碱(NaOH/Na₂CO₃)初始浓度需保证再生循环需求,石灰乳(Ca(OH)₂)添加量按再生反应化学计量计算。

石灰粉纯度波动时,需依据pH实时调整投加量。

温度控制:脱硫塔入口烟气温度影响反应速率,通常需降温至60~80℃;余热回收设备需严防干烧,停机时排净积水。

副产物氧化控制:强制氧化亚硫酸盐为硫酸盐,减少系统堵塞,氧化率需>90%。

防结垢优化:再生池低pH控制(6.8~7.0)结合高效沉淀,减少CaSO₃/CaSO₄沉积。

系统阻力:设计值需<1500Pa,避免因结垢或流量不当导致能耗上升。

智能化控制:融合模糊PID自适应算法调控pH值,结合BP神经网络预测流量需求。