管道喷射石灰(石)浆液脱硫工艺是利用锅炉与除尘器之间的烟道作为反应器进行脱硫,不需要另外加吸收容器,因而其工艺投资大大降低,操作简单,需要场地较少。我国目前有很多中小型锅炉,不宜采用投资高、能耗大的工艺,因此投资小、运行费用低、简单实用的管道喷射工艺是比较合适的选择。

管道喷射的吸收剂主要有钙基和钠基。钙基吸收剂如CaO,其化学反应过程与活化器中进行的反应相同;钠基吸收剂如NaHCO3,其反应过程相对复杂。NaHCO3喷入管道后受热分解生成Na2CO3,SO2与Na2CO3。表面反应生成NaHSO3和Na2SO3以后,由于孔的堵塞,阻碍了SO2的扩散,使反应速度减慢。为使反应持续进行,吸收剂颗粒必须进一步分解,分解放出的CO2使整个颗粒内形成网状空隙。这个过程使得新鲜的具有活性的吸收剂暴露出来,SO2可以扩散到颗粒内部。吸收剂表面积比原来的增大5~20倍。主要反应如下:

2NaHCO3→Na2CO3+CO2+H2O

Na2CO3+SO2→Na2SO3+CO2

Na2CO3+SO2+1/2O2→Na2SO4+CO2

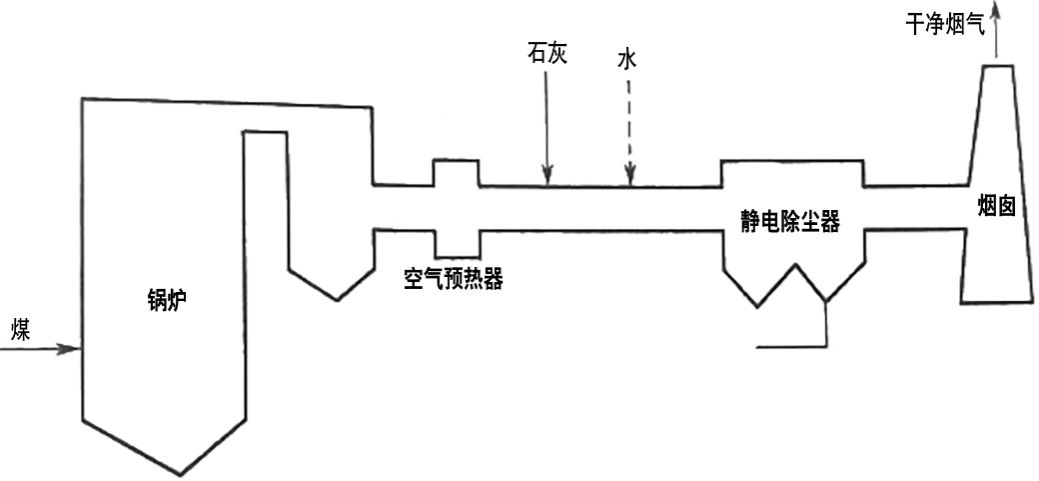

管道喷射工艺是在锅炉尾部空气预热器和静电除尘器或布袋除尘器之间喷入钙基或钠基脱硫吸收剂进行烟气脱硫的过程,其工艺流程如下图所示。

管道喷射脱硫工艺有以下几种方式:①喷干消石灰,需增湿;②喷干钠基吸收剂,不需增湿;③喷石灰浆或管内洗涤,不需单独的增湿步骤。

喷水增湿的作用有两个:一是增强吸收剂活性,提高脱硫率;二是调节粉尘的特性,以保持ESP的性能。管道喷射期望的脱硫率是50%~70%。

管道喷射具有低投资、低能耗(用电量小于发电量的0.5%)、安装简单、容易改造(占地少,建设期短)、没有废水排放等优点。但同时也存在一些阻碍其应用的缺点:①由于飞灰中含有没有反应的石灰,导致飞灰在加湿后发生硬化,使灰处理增加了难度;②管壁沾污的可能性增加;③脱硫率不太高。

粉体储仓:用于储存脱硫剂(如碳酸氢钠粉),配置气化板防止粉体板结,顶部设布袋除尘器与压力释放阀。

计量给料装置:变频旋转给料阀精确控制粉体下料量,密封性需满足0.15MPa压力工况。

文丘里射流器:通过高压流体引射低压流体,实现粉剂与烟气的强制混合;核心结构包括喉管(混合区)、扩散管(增压区)及气室(空气吸入区)。

碳化硅喷嘴:耐1380℃高温及酸碱腐蚀,喷射角度60°~160°可调,确保雾化均匀性。

均布装置:在喷射点下游设置特殊导流结构,增强脱硫剂与烟气的接触效率。

反应管道段:烟道作为核心反应区,长度需满足粉剂活化及SO2吸收时间。

温度控制系统:通过烟气再热装置维持管道温度≥140℃,保障脱硫剂活性。

除尘设备:反应后烟气经布袋除尘器捕集脱硫副产物(如硫酸钠),实现气固分离。

智能控制模块:PLC/DCS实时调节喷射量(根据入口SO₂浓度)、粉气比及温度,支持远程监控。