CFB—FGD半干法烟气脱硫技术是在传统半干法工艺的基础上开发出的新一代半干法工艺,其特点是采用了物料再循环,从而有效利用了脱硫剂生石灰和飞灰,将脱硫剂生石灰的消耗量降低到最小的程度,因此具有脱硫效率高,运行费用低,无二次污染,技术先进成熟等特点。

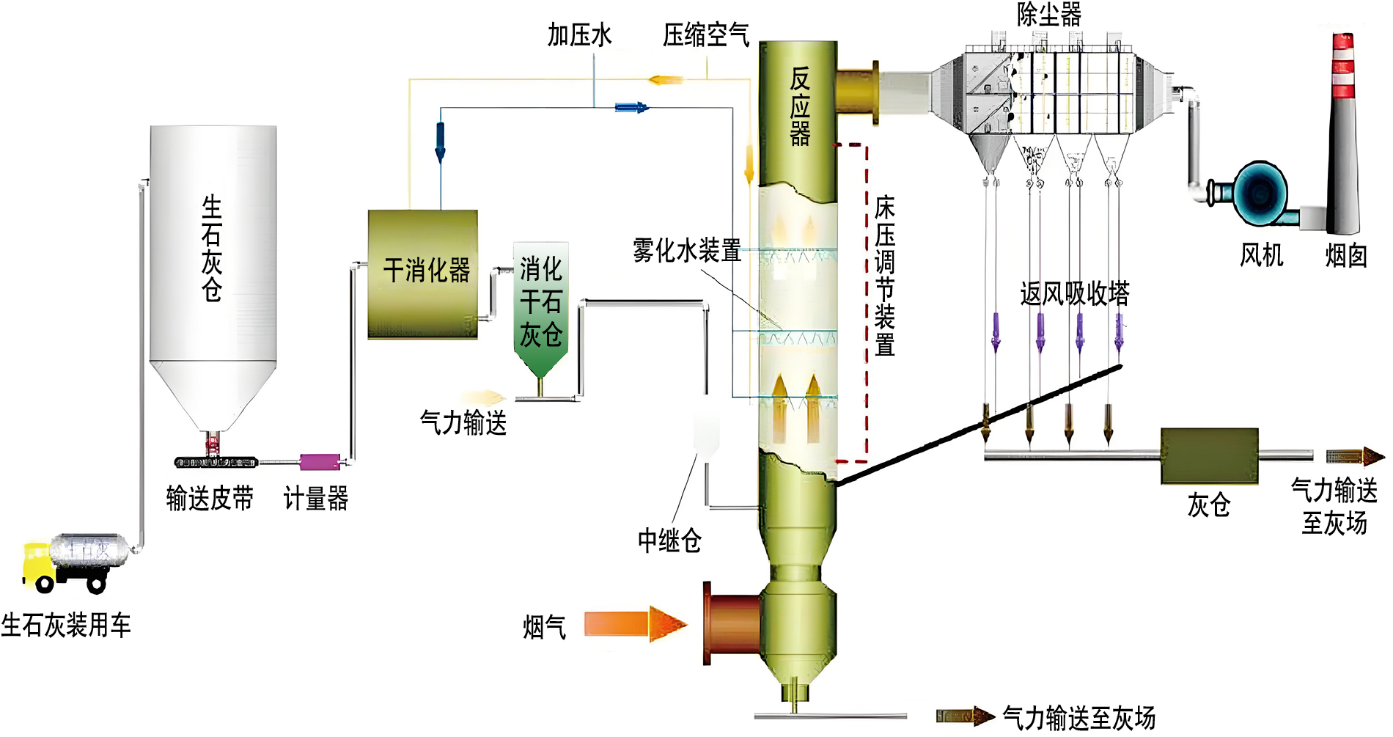

半干法烟气脱硫工艺流程图

从锅炉尾部排出的含硫烟气被引入脱硫反应器喉部,在这里与水、脱硫剂生石灰和还具有反应活性的循环干燥副产物相混合,生石灰以较大的表面积散布,并且在烟气的作用下贯穿整个反应器。然后进入上部筒体,烟气中的飞灰和脱硫剂生石灰不断进行翻滚、掺混,一部分生石灰则在烟气的夹带下进入旋风高效分离器,分离捕捉下来的颗粒则通过返料器又被送回循环流化床内,生石灰通过输送装置进入反应塔中。由于接触面积非常大,生石灰和烟气中的SO2能够充分接触,在反应器中的干燥过程中,SO2被吸收中和。

在反应器内,消除二氧化硫的化学反应如下:

烟气中的SO2向石灰浆扩散:

O2(g)→SO2(L)

SO2溶解于浆液滴中的水:

SO2+H2O→H2SO3

形成的H2SO3在碱性介质中离解:

H2SO3•H++HSO3-→4H++2SO32-

SO2(L)+H2O+SO32-→2HSO32-

脱硫剂溶解:

Ca(OH)2→Ca2++2OH-

形成脱硫产物:

2Ca2++2SO+H2O→2CaSO3•H2O

2CaSO3+O2+4H2O→2CaSO3•2H2O

含有废物颗粒、残留生石灰和飞灰的固体物在随后的旋风高效分离器内分离并循环至反应器,由于固体物的循环部分还能部分反应,即循环石灰的未反应部分还能与烟气中的SO2反应,通过循环使脱硫剂生石灰的利用率提高到最大。

(1)以气体悬浮物工艺为基础,反应器内生石灰和粉尘颗粒浓度是传统反应器内飞灰浓度的50~100倍。

(2)采用物料再循环,有效地利用脱硫剂和飞灰,将新鲜生石灰的需求量降至最低。

(3)采用本技术不需要对设备做特殊防腐防磨处理,反应器内表面积保持干净且没有沉积物,系统的维修费用较低。

(4)采用模块化定型设计,安装期较短。

(5)该系统能满足相当严格的排放标准要求,使含硫烟气达到相关排放标准。

(6)适应性强;对不同硫份的含硫煤和不同用途的燃煤锅炉以及各种负荷下均可安装本装置。

(7)脱硫剂及脱硫副产物均为干态,便于处理再利用。

(8)整个脱硫系统耗水量及耗电量都很低,运行费用低,无废水产生,不会造成二次污染。

一级除尘器(预除尘器)位于脱硫塔前,多采用静电除尘器(效率约80%),用于捕集原始烟气中的粉煤灰,防止无效灰分占据脱硫反应空间,降低吸收剂利用率。

作用:提高粉煤灰综合利用价值,减少脱硫剂浪费。

含进口烟道均流装置,确保烟气均匀进入脱硫塔。

结构:空塔设计,无内部构件,底部设文丘里喷嘴(加速烟气)或旋转雾化器(浆液雾化)。

功能:文丘里段使烟气加速,与喷入的吸收剂激烈混合;雾化器将石灰浆液破碎为50~100μm液滴,增大反应接触面。

附属设备:紧急排灰装置(防堵塞);温度/压力检测装置(监控喷水量及循环量)。

生石灰仓:储存CaO原料;

消化器:将CaO消化为Ca(OH)₂浆液(CaO + H₂O → Ca(OH)₂);

浆液输送泵:将浆液输送至雾化器;

注:部分工艺直接喷入消石灰粉,省去消化步骤。

向反应塔内喷入雾化水,控制烟气近绝热饱和温差(10~20℃),激活吸收剂活性。

采用低压回转脉冲布袋式,捕集反应后的固体颗粒(脱硫灰),除尘效率>99%。关键作用:实现气固分离,保证净烟气排放达标(粉尘<30mg/m3)。

灰斗与中间仓:收集布袋除尘器捕集的脱硫灰;

返料系统:通过气力输送将95%以上脱硫灰返回反应塔循环利用(循环倍率3~5倍);

外排系统:剩余灰渣输送至脱硫灰仓,用于建材或填埋。

提供循环灰流化动力,确保灰料流动性。

PLC/DCS自动调节:根据烟气量、SO₂浓度控制吸收剂投加量;依据出口温度调控喷水量。