RCO能有效的降低热量损耗及能耗资源,同时大大降低净化后气体排出温度。设计独特,布局合理,具有以下特点:

(1)操作方便:工作时全自动控制。

(2)能耗低:达到一定浓度时,无功率(或低功率)运行。

(3)安全可靠:泄压、自保,阻火除尘、超温报警及先进的自控。

(4)阻力小效率高:采用当今先进的贵金属钯、铂浸渍的蜂窝陶瓷催化剂,比表面积大。

(5)使用寿命长:催化剂一般3~4年(约8500h)更换。

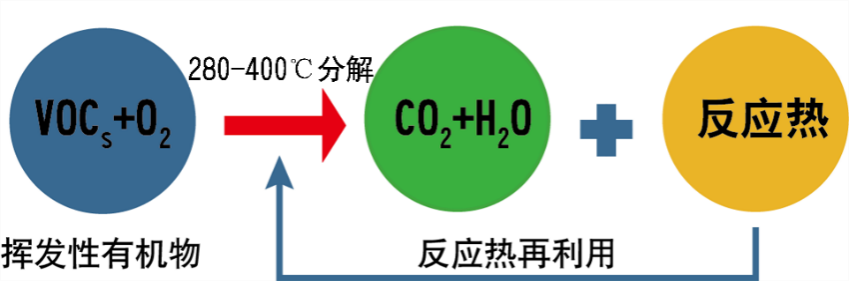

RCO也称蓄热式催化氧化炉,其原理是在280~400℃的温度下将可燃废气氧化成对应的氧化物和水,从而净化废气,并回收废气分解时所释放出来的热量,处理效率在95%以上。其分解原理如下图所示。

RCO废气分解原理图

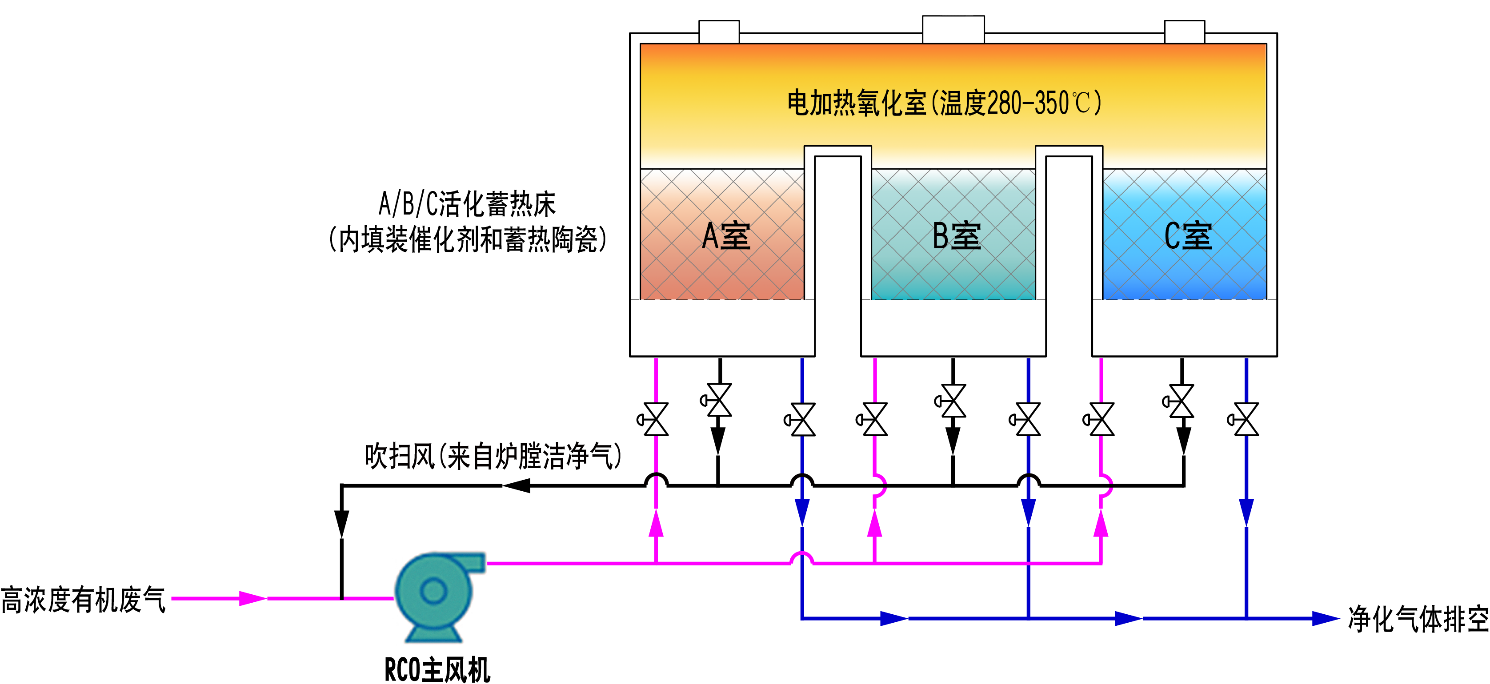

RCO炉采用三床一室式结构,三个催化蓄热床一个氧化燃烧室,自动切换三个催化蓄热床的工作状态。高浓度有机废气进入RCO蓄热式催化氧化炉处理,其中RCO蓄热式催化氧化炉的去除效率≥95%,使得高浓度有机废气能够安全、稳定地氧化处理,处理后的废气经烟囱排向大气。

RCO形式外观图

RCO主体结构示意图

催化蓄热床A:脱附废气经引风机进入催化蓄热床A,废气在A床先与催化剂接触,降低废气中VOCs的活化能,然后与蓄热陶瓷接触(陶瓷蓄热体“贮存”了上一循环的热量,处于高温状态),此时,陶瓷蓄热体释放热量,温度降低,而有机废气吸收热量,温度升高,蓄热后的废气进入氧化室氧化处理。此状态下进气阀开启,吹扫风阀和出气阀关闭。

催化蓄热床B:催化蓄热床B处于吹扫状态,此状态下吹扫风阀开启、进气和出气风阀关闭,吹扫风来自炉膛洁净气。

催化蓄热床C:氧化后的高温气体进入蓄热床C(此时陶瓷处于温度较低状态),高温气体释放大量热量给C床的蓄热陶瓷,气体降温而催化蓄热床C吸收大量热量后升温贮存(用于下一个循环预热有机废气),C床出来的洁净气体通过烟囱排放,此状态下进气阀、吹扫风阀关闭。

氧化室:经过陶瓷蓄热床A换热后的有机废气以较高的温度进入氧化室反应,使有机物氧化分解成无害的CO2和H2O,如废气的温度未达到氧化温度,则由电加热器直接加热补偿至氧化温度,由于废气已在催化蓄热床A预热,进入氧化室只需稍微加热便可达到氧化温度(如果废气浓度足够高,氧化时可以不需要电加热器加热,靠有机物氧化分解放出的热量便可以维持自燃),氧化后的高温气体经过陶瓷蓄热体C排出。

第二次循环:废气由催化蓄热床B进入,则由催化蓄热床A排出,催化蓄热床C进行反吹清扫;

第三次循环:废气由催化蓄热床C进入,则由催化蓄热床B排出,催化蓄热床A进行反吹清扫;此循环不断更替交换进行。

炉本体主要是由催化蓄热床和燃烧室组成,催化蓄热床是由催化剂、蓄热陶瓷、保温材料、绝热材料组成,氧化室由高温耐火材料做衬,中间是隔热材料,外层是保温材料,可减少室内的热损失,提高氧化效率。外包钢板以防废气泄漏并使炉本体表面温度小于50℃。在炉本体侧面设有检修门,炉本体设有操作台。

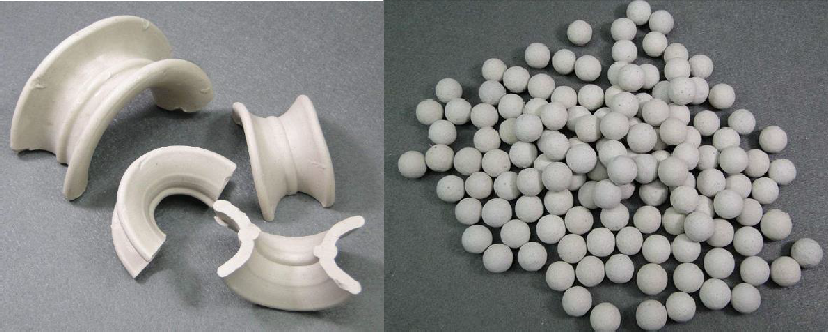

催化剂是在化学反应中能改变反应温度而本身的组成和重量在反应后保持不变的物质。是处理各种不同类型有机废气的高效广谱型催化剂。工业废气 VOC 净化催化剂,催化剂蜂窝陶瓷做载体,内浸渍贵金属铂和钯,具有高活性、耐高温及使用寿命长等特点。

催化剂活性指标测试表

|

甲苯 |

4g/m³ |

220℃ |

苯 |

4g/m³ |

240℃ |

|

二甲苯 |

4g/m³ |

220℃ |

醋酸乙酯 |

4g/m³ |

300℃ |

|

乙酮 |

4g/m³ |

220℃ |

甲基胺 |

4g/m³ |

320℃ |

|

正己醇 |

4g/m³ |

180℃ |

丙醇 |

4g/m³ |

280℃ |

催化剂形式外观图

催化剂性能参数为:方形孔,孔数25个/cm2,堆积密度为0.76±0.02 kg/L,强度为100kgf/cm2,比表积为25m2/g。催化剂性能参数指标见下表:

催化剂性能参数指标

|

外形尺寸 |

50×50×50 |

空穴尺寸 |

Φ1.3mm |

|

空穴密度 |

25.4个/cm2 |

孔壁厚度 |

0.5mm |

|

深层主晶相 |

Y-A1203 |

比表面积 |

43m2/g |

|

堆积密度 |

0.8g/ cm2 |

空速 |

1.2×104h-1 |

|

催化剂活性温度 |

210℃ |

耐冲击温度 |

750℃ |

|

使用寿命 |

8500h |

|

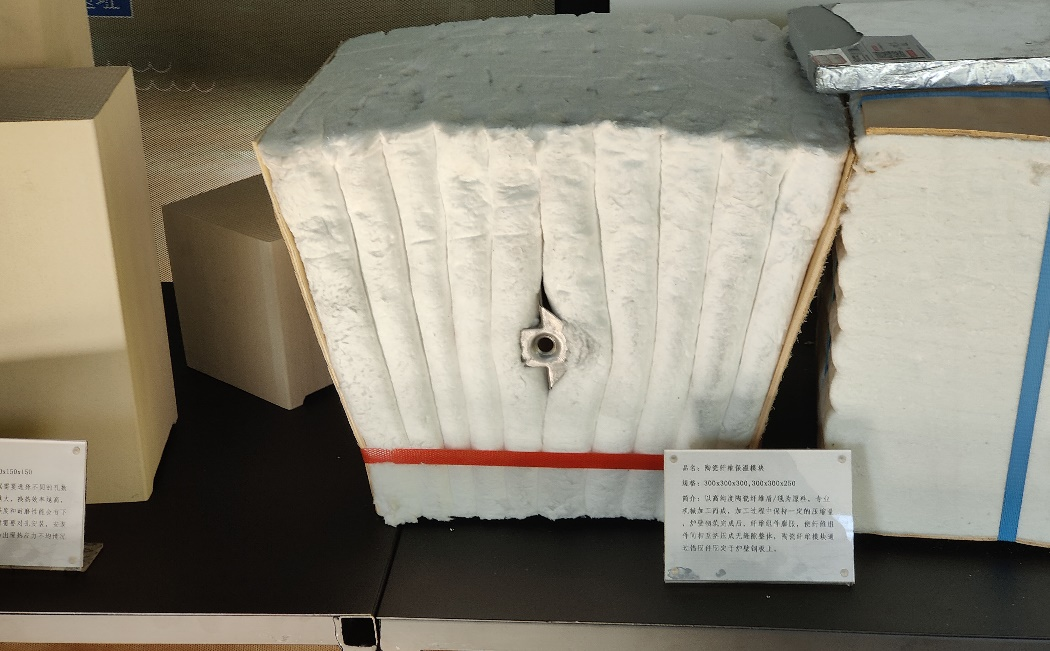

蓄热体主要用于储蓄热量,并将热量用于加热进气,可以有效节约燃料,本项目陶瓷蓄热体采用板片式,蓄热体装填量由根据温度、热利用率、阻力设计。

陶瓷原材料:粘土、刚玉、莫来石、锆英石、钛酸铝、堇青石,通常板片状的蓄热体主要是堇青石和莫来石。

本项目采用板片式陶瓷蓄热体,其优势如下:多层设计,空隙率高,蓄热床设计的空塔流速较高;换热效率高,现场安装的适应性强;空隙率高,蓄热床压力低,机械强度高;安装时不需对孔,安装方便;抗热震能力强具成本优势,有最佳的性价比。

陶瓷体分二层:进气口静压室均风板上为填规整陶瓷,上面铺鞍马型陶瓷填料,抗高温冲击和均风作用。

陶瓷蓄热体实物图

炉体燃烧室及蓄热室内保温采用耐火陶瓷纤维,耐热≥1200℃,容重200kg/m3。内保温共二层,其中含二层硅酸铝纤维毡及一层硅酸铝纤维模块。硅酸铝纤维模块内设置耐热钢骨架,用锚固件固定在炉体壳体上。

选取的保温产品导热率低,热稳定性好;安装简单、快捷,锚固件内装、安全性好;耐压强度高,使用寿命长;具有优良的抗热流冲刷性能、机械强度高,由于纤维组件处于压缩状态,在炉衬安装完成后,纤维组件膨胀,炉衬间无缝隙,提高纤维炉衬的绝热性能。

内保温材料实物图

RCO氧化室加热方式选集束电加热模块,可根据实际工况,电加热模块分组运行,节约能耗。

说明:RCO电加热模块也可以采用天燃气燃烧装置代替,用天燃气燃烧加热的方式控制炉膛温度。

RCO检修平台包含爬梯(立梯),护栏(护笼)设计符合国家相关标。

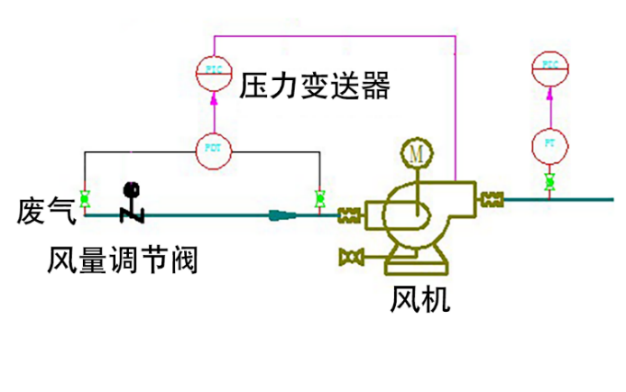

1)主风机频率可实现无级变频调节;

2)风机运行信号与RTO进口压力变送器进行关联控制,风机运行报警或者RTO进出口压差开关报警,系统会按照紧急停车故障处理。

3)系统中风机采用防火花结构设计,强化系统在易燃易爆环境中设备的安全性;

风机变频控制原理图

系统中,我们对于控制系统风量有两种控制方式:

(1)手动控制:手动调节变频器频率,达到风量需求;

(2)压力变送器的自动控制:系统在运行过程中,可随着风量的变化,根据风机前管道压力变化自动调整风机频率,达到风量需求;

根据不同的生产条件,变频调节风机频率,节能降耗,并确保用户范围生产线的稳定。

1)RCO有“启动”“停止”“急停”三个按钮。在炉温未达到设定值时,废气会从主风机入口三通阀处直接排出,当炉温达到设定值时,炉体可自动接入废气;

2)RCO入口处设置应急三通排放阀,当RCO发生故障时,自动切换排放。也可手动进行切换排放,方便RCO检修。

1)RCO区域内部烟气风管均为碳钢材质;

2)按照新建企业标准设置烟囱直径、高度、厚度。超出1米的避雷针,烟囱设置有检测平台和检测孔,方便环保监测;

3)烟囱底部设泄水装置;

4)烟囱高度根据排污许可证要求设计。

1)设备整机的加工部件需全部做防锈处理;

2)电源供应:380V/50Hz;

3)压缩空气:压力0.6~0.8MPa;

4)设备外观:炉体油漆之前喷砂处理,共2次底漆和2次面漆;

5)压缩空气要求:过滤精度:0.01um;除油精度:0.01ppm。

1)西门子主控系统,触摸屏,PLC;

2)常用按键与触摸屏分开设置;

3)运行方式可手动和自动,常用位置可操作停机,急停等一般性操作;

4)设备出现故障时,触摸屏可显示故障信息画面,可记录故障,便于查询;

5)三色报警指示灯/蜂鸣器/声光同时报警;

6)安全防护功能:机械互锁自锁/安全警示标识/急停开关按钮/防护罩等;

7)布线方式:总线式分布;强电、弱电分槽排布;全封闭布局;

8)电控方式:分散式布局,集中式控制,可靠性高;

9)控制系统设计布局节约空间,便于维护;

10)全自动的控制系统,仅需要操作“启动”“停止”“报警复位”“急停”等按钮,其余均为自动控制;

11)即使发生设备故障时,仍能保证废气连续性的排出。